Fallstudien

Faster Deliveries and Flexible Production with Binder Jetting

How Wirco’s investment in sand 3D printing technology paid off in speed, precision, and flexible manufacturing solutions

Case Study: Wirco

3D Printed Tooling Enables Quick-Turn Castings to Reduce Downtime

Demir Engineering invested in binder jetting for quick-turn metalcasting rapid replacement parts that limit expensive downtimes

Case Study: Demir Engineering

Single-Piece Bike Frames Cast in Aluminum with 3D Printed Molds

Binder jetting helps produce a more confidence-inspiring ride without welds while enabling customizations to expand access

Case Study: Heavy Bikes

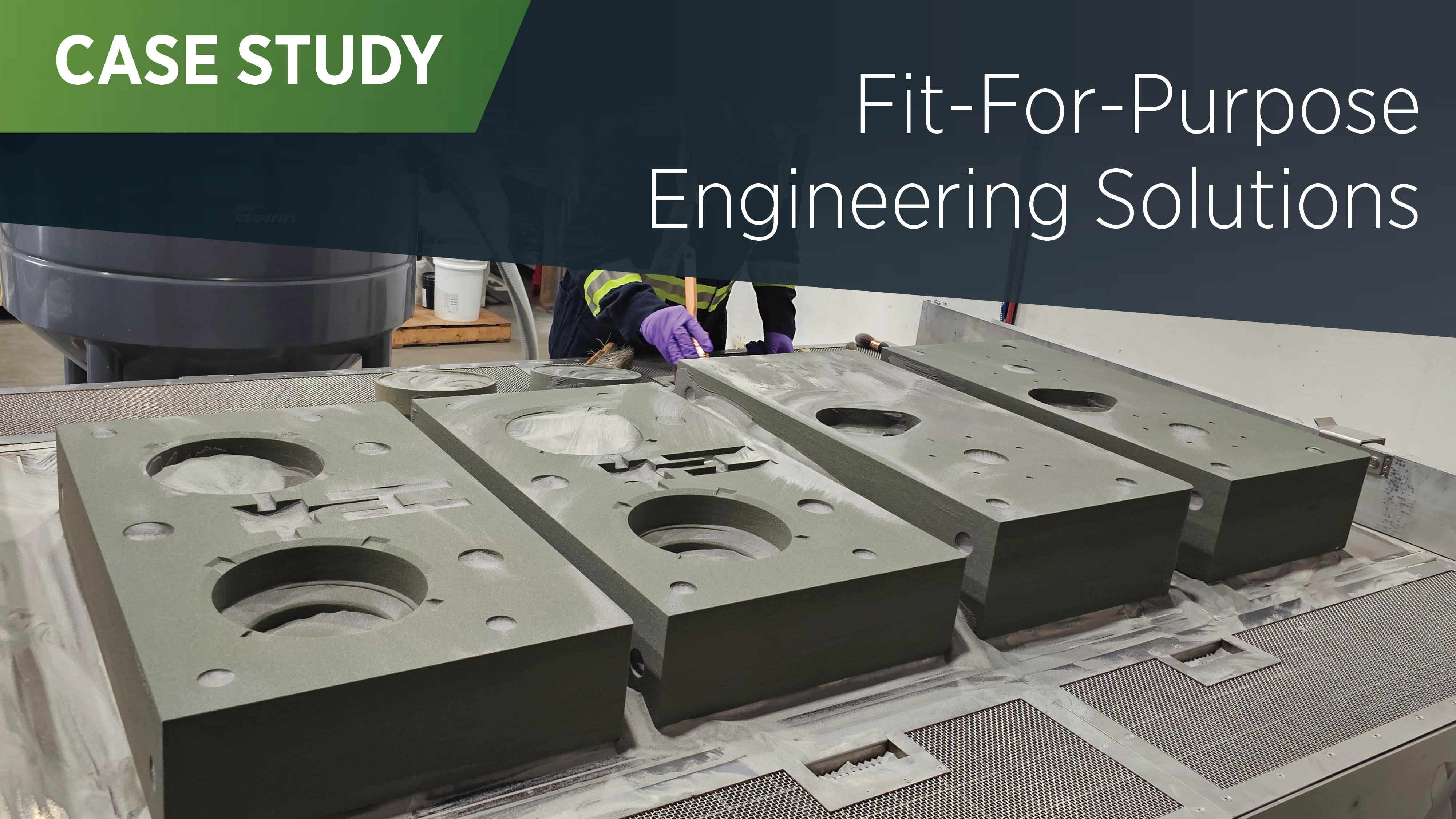

Shorter time to market and agility in production with sand binder jetting.

Döktas, the first foundry in the world to use ExOne S-Max Pro, leverages 3D printing for rapid prototyping and serial production

Case Study: Döktas

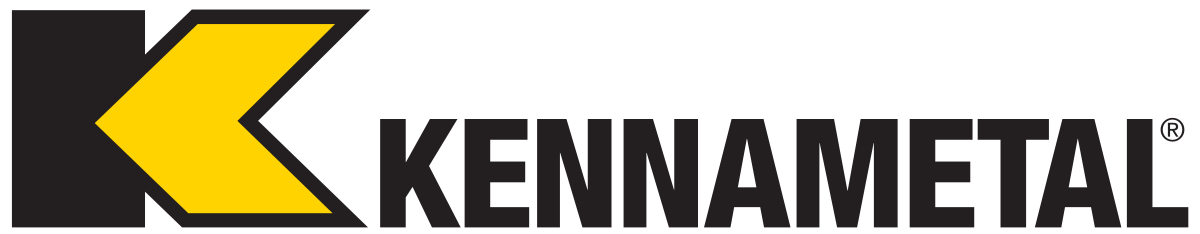

Efficiency and Precision through Sand 3D Printing in Iron Casting

Ekstrametal delivers top-quality cast parts by 3D printing molds and cores for rapid prototyping, short series productions, and GJV-450 machining fixture.

Case Study: Ekstrametal

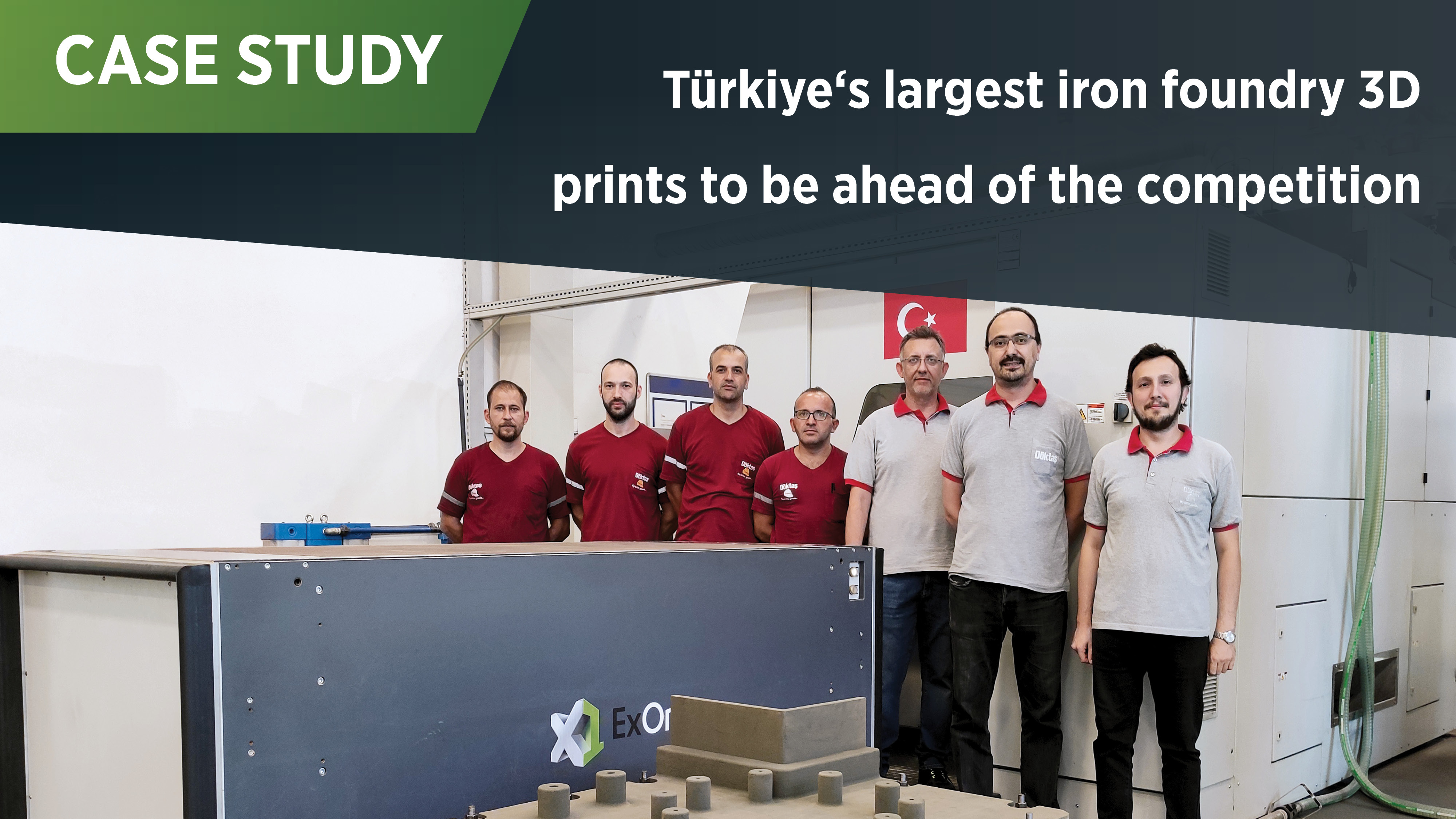

Traditional Pattern Shop Users Binder Jetting for Hybrid Tooling

Liberty Pattern adopt binder jet 3D printing at its facility in Iowa for complex core production and quickly grows to fleet of four machines

Case Study: Liberty Pattern

Indian Steel Foundry Solved Complex Castings with Sand Binder Jetting

Digital casting with ExOne S-Max® 3D printer enables KSB in India to drastically reduce lead times, improve part quality, and lower production costs

Case Study: KSB India

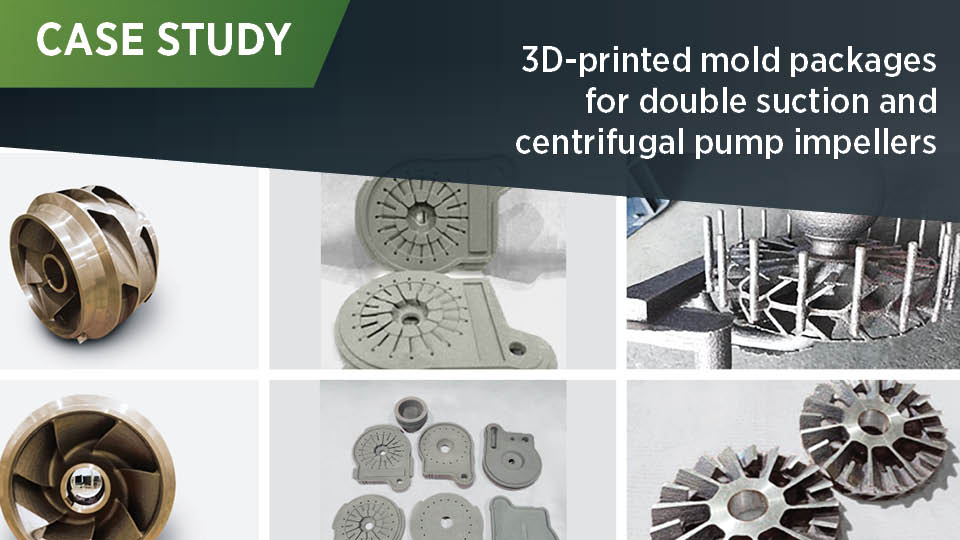

Rapid and cost-effective casting of complex impellers

Speed 3D Mold accelerates delivery time of a complex casting & achieves efficient, low-volume production with sand 3D printing

Case Study: Speed 3D Mold

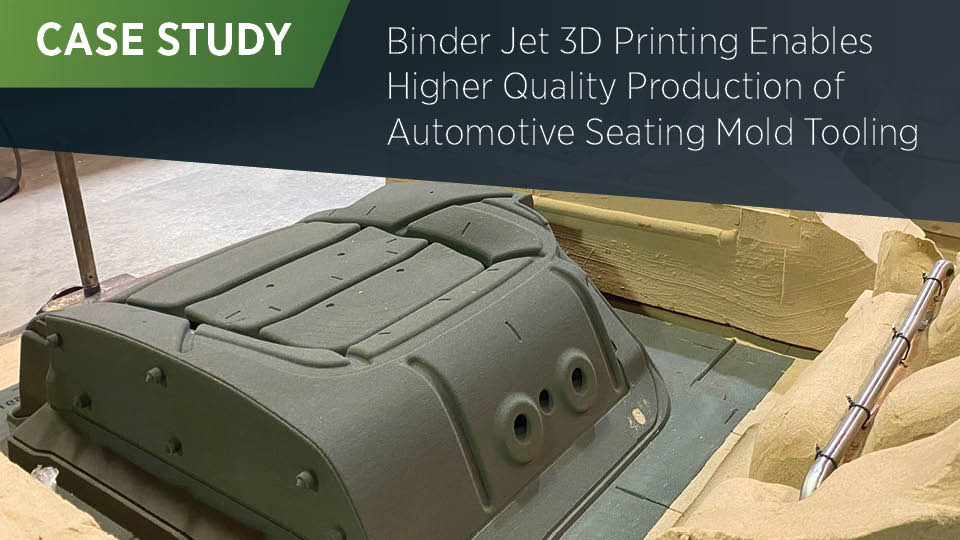

Binder Jetting for Higher Quality Automotive Seating Mold Tooling

Millions of automotive seats benefit from 3D printing technology at Dundee Castings’ to deliver updated tooling designs

Case Study: Dundee Castings

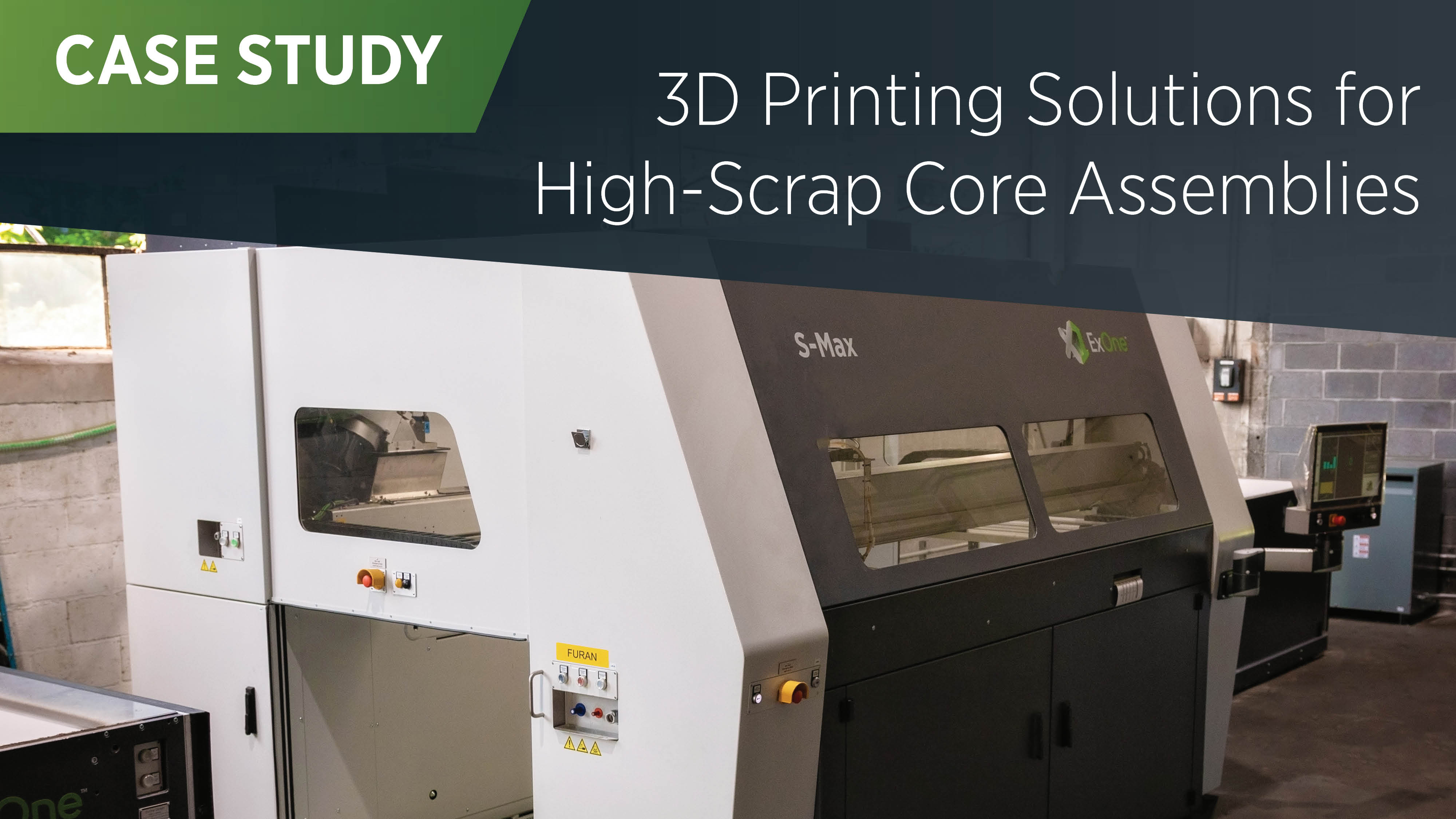

3D Printing Solutions for High-Scrap Assembled Cores

Kore Mart adopts S-Max® binder jet sand 3D printing system for top-quality cores that eliminate complex assemblies - even at serial production levels

Case Study: Kore Mart

Looking Ahead to the Next 150 Years with Binder Jet 3D Printing

Waupaca Foundry fuses tradition and technology by bringing binder jet sand 3D printing in-house

Case Study: Waupaca Foundry

Bauraumoptimierter Federtopf für Schienenfahrzeug

Ein preisgekröntes Forschungsprojekt zur Verbesserung der Topologie mit 3D-Sanddruck für einen leichteren und langlebigeren Federtopf für Schienenfahrzeuge

Fallstudie: MFL und ÖGI

Reverse Engineering und Topologieoptimierung mit 3D-Sanddruck

Die Fertigung eines topologieoptimierten Gussteils als Ersatz für eine geschweißte Stahlkomponente einer landwirtschaftlichen Maschine in nur einer Woche

Fallstudie: Österreichische Gießerei-Institut (ÖGI)

GF Casting Solutions Leipzig GmbH konsolidiert 12 geschossene Kerne in einem gedruckten Kern.

Neben einer verbesserten Kernqualität fallen dadurch außerdem die zeit- und arbeitsintensiven Schritte zur Kernmontage und Nachbearbeitung weg.

Fallstudie: GF Casting Solutions Leipzig

Erfolgreiches Startup in 3D – Additive Manufacturing (nicht nur) für die Gießerei

Mit einem komplett digitalen Workflow rund um die ExOne S-Max® hat sich das Startup Zalewa Tec als Hersteller von Sandformen und -kernen in kurzer Zeit etablieren können.

Fallstudie: ZalewaTec

Über 100 Jahre Erfahrung mit bahnbrechenden Metallgusstechnologien

Die 102 Jahre alte Eisengießerei Grede übertrifft mit ihren Innovationen im 3D-Druck immer wieder aufs Neue die Erwartungen ihrer Kunden

Case Study: Grede Iron Mountain

Digitaler Scan und S-Max 3D-Drucker erstellen Abguss eines veralteten Zylinderkopfs

Speed 3D Mold nutzt Binder Jetting zum Gießen eines Grauguss-Ersatzteils für einen Frachtschiffmotor, ohne die Kosten und die Vorlaufzeit einer herkömmlichen Werkzeugherstellung

Fallstudie: Speed 3D Mold

Complex Aircraft Door Hinge Cast in Magnesium with 3D Printed Core

Ventana optimizes the design of an aircraft door hinge to be cast in magnesium for significant weight savings and performance improvement

Case Study: Ventana Group

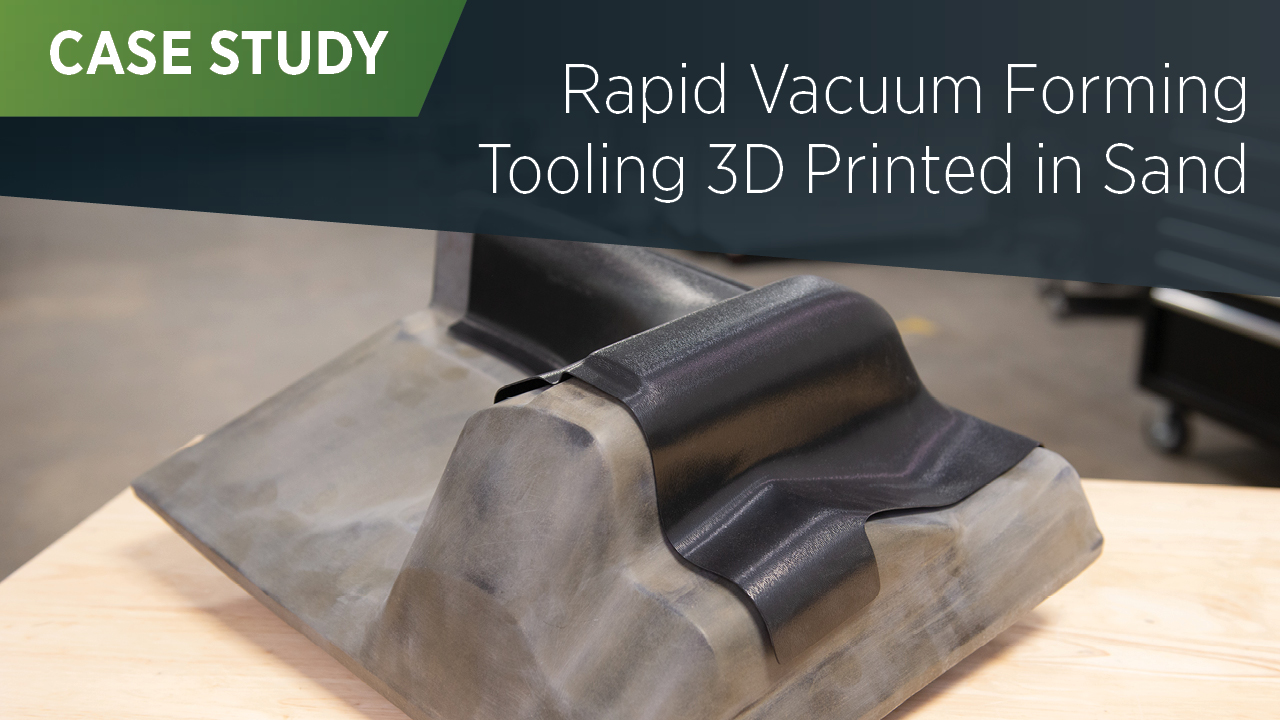

X1 ThermoForm Sand Tooling beweist Langlebigkeit

Original Appearance Manufacturing profitiert dank kosteneffizienter, präziser und langlebiger 3D-gedruckter Sandwerkzeuge von kürzeren Markteinführungszeiten

Fallstudie: OAM X1 ThermoForm

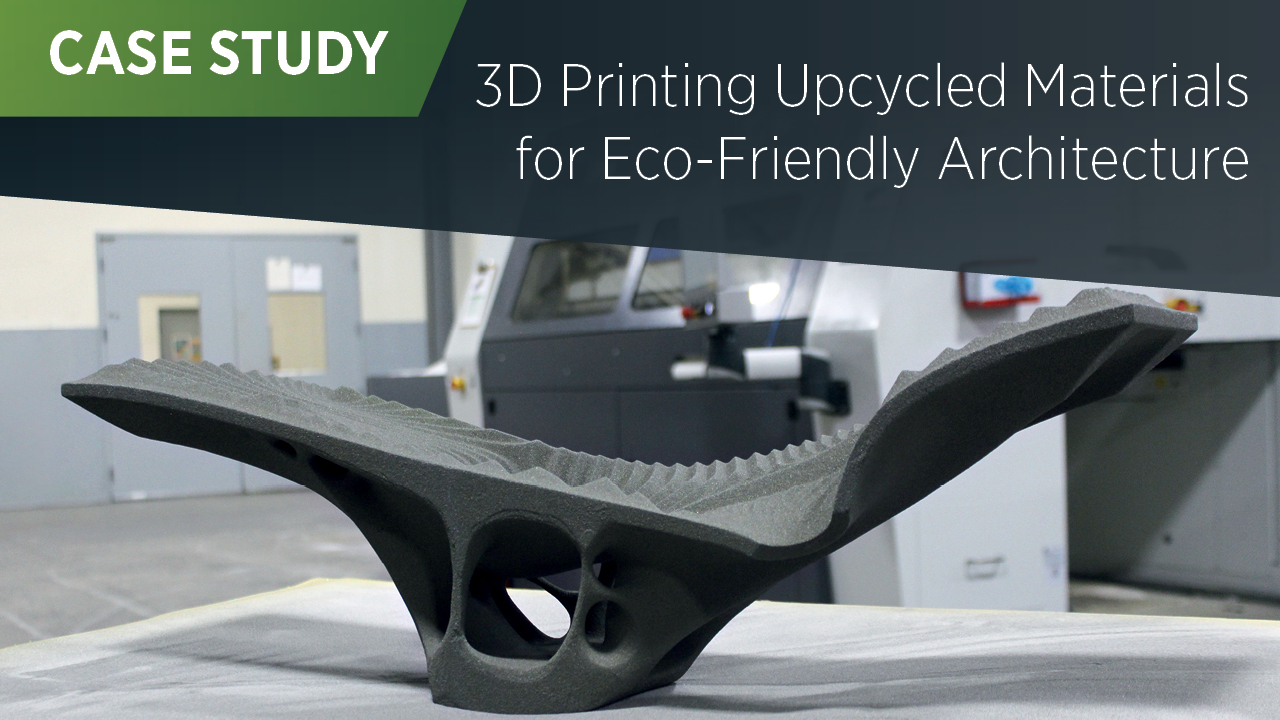

Umweltfreundliche Architektur und Upcycling mit Binder Jetting von ExOne

Die Carnegie Mellon University School of Architecture in Pittsburgh/USA prägt die Zukunft der Gebäudearchitektur mit 3D-gedruckten Betonteilen und anderen recycelten Werkstoffen

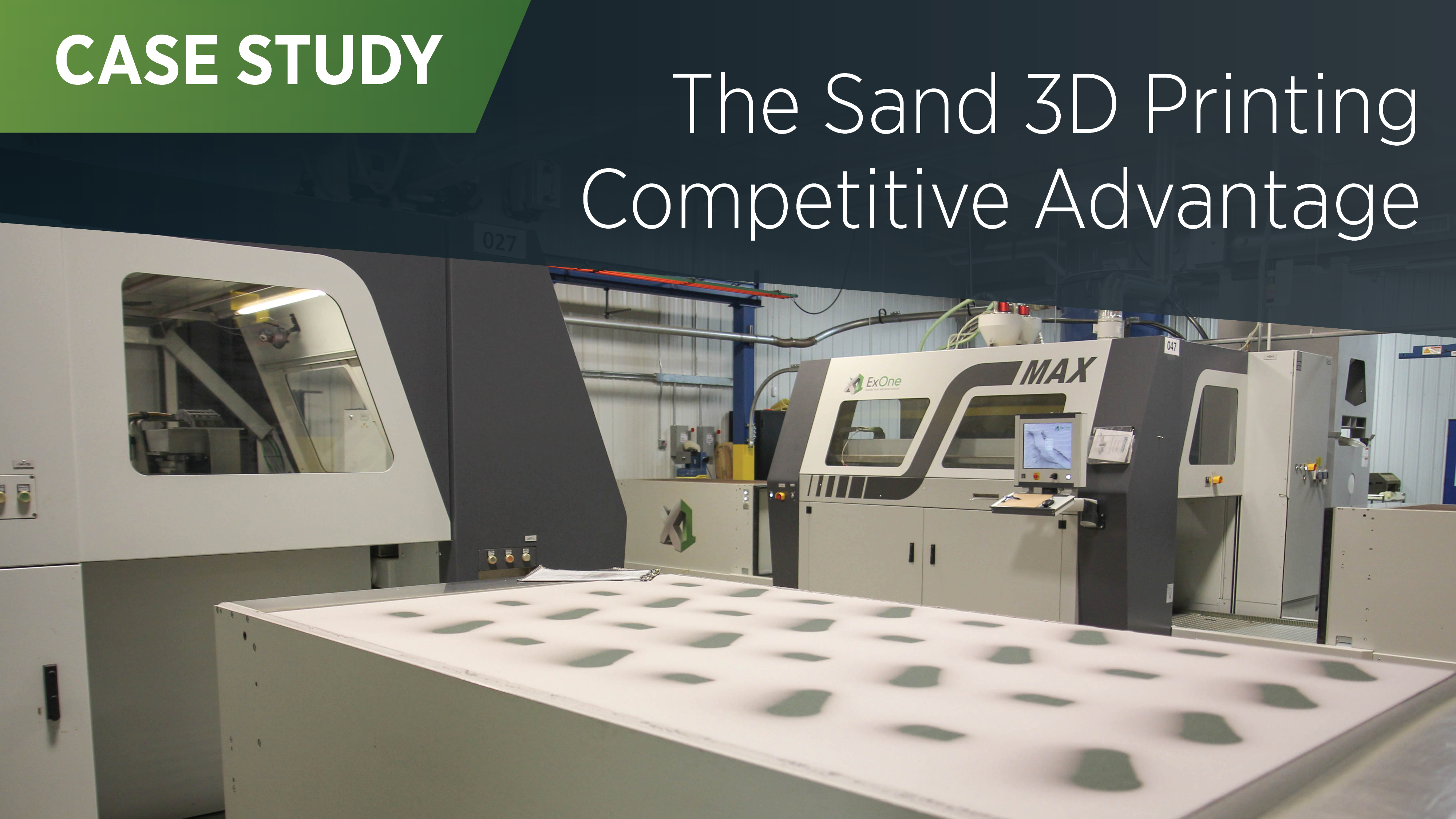

Hochwertige 3D-gedruckte Kerne und Formen als Wettbewerbsvorteil

Im Jahr 2013 kaufte Hoosier Pattern seine erste ExOne-Anlage und wurde damit die erste Formwerkstatt in Nordamerika mit eigenem 3D-Sanddrucker. Heute verfügt das Unternehmen über vier ExOne Binder-Jetting-Systeme.

Fallstudie: Hoosier Pattern

Global Foundry Group Innovates with Sand 3D Printing to Grow Business

With nine decades of experience in sandcasting innovation, Kimura Foundry America places sand binder jetting at the core of its business to deliver top-quality rapid prototypes.

Case Study: Kimura Foundry America

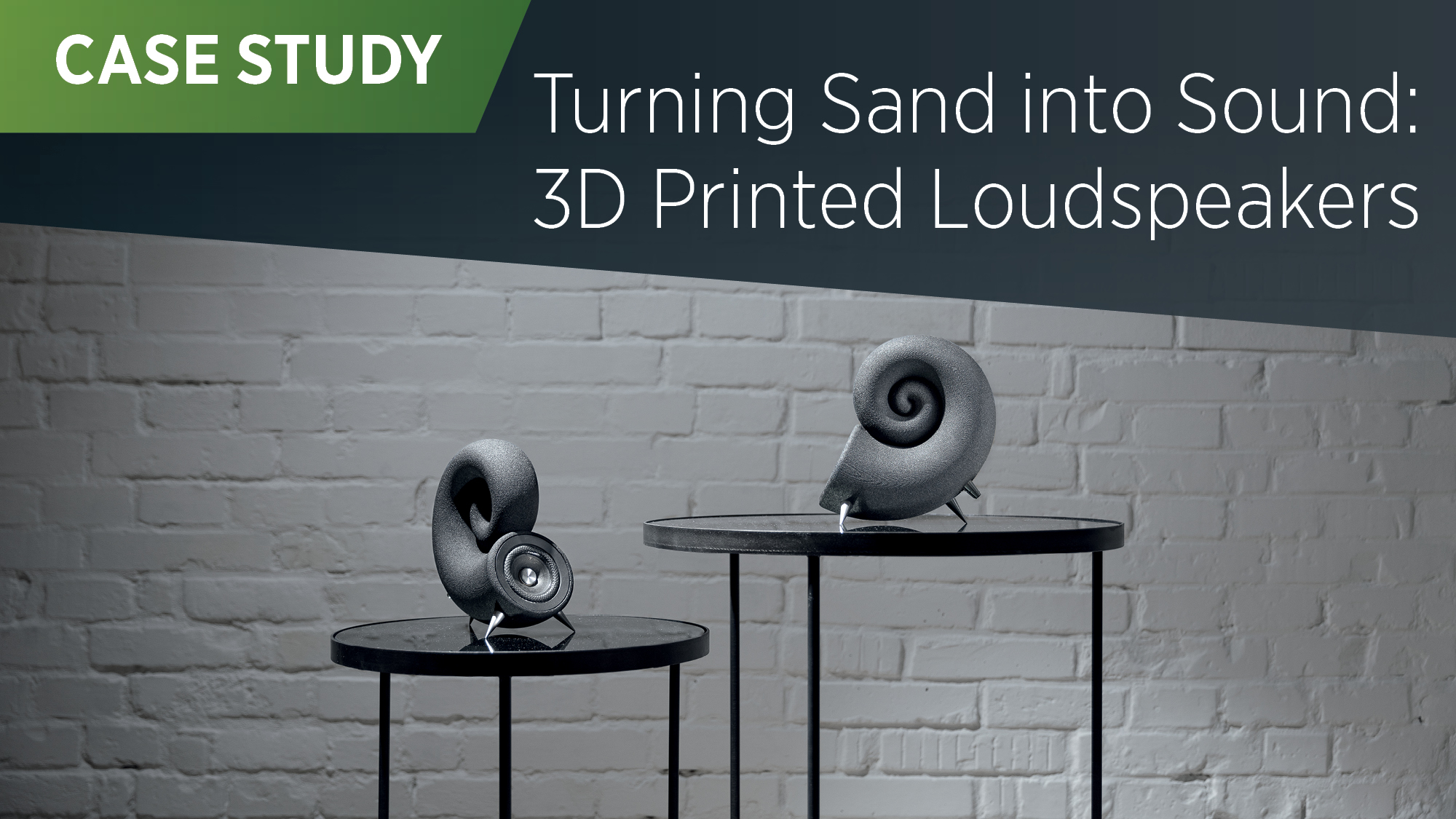

Turning Sand into Sound: 3D Printed Speakers

How a small startup in Czechia is challenging the giants of the audio industry with the help of 3D printing

Case Study: Deeptime

Innovative und nachhaltige 3D-Drucktechnologie für die Gießerei der Zukunft

Die Eisengiesserei Mezger erweitert mit einem stark automatisierten 3D-Drucksystem von ExOne ihr Angebot und erschließt neue Märkte.

Case Study: Eisengiesserei Mezger

Humtown Products und ExOne

Wie der 3D-Druck ein Familienunternehmen verändert hat

Case Study: Humtown Products

3D-Drucktechnologie revolutioniert Impellerkern-Herstellung

Xylem, das weltweit führende Wassertechnologie-Unternehmen, vereinfacht seine Produktion dank dem additiven Fertigungsverfahren von ExOne

Case Study: Xylem Water Solutions Manufacturing AB

Neue Perspektiven durch 3-D-Druck

Die Prototypengießerei Grunewald im münsterländischen Bocholt hat Ende 2018 in einen 3-D-Sanddrucker von ExOne investiert. Nach über einem Jahr ist die Bilanz mehr als positiv. Die Kunden nutzen das neue Angebot rege – und das Gießen ist zugleich zum größten Umsatzbringer der Unternehmensgruppe geworden.

PumpWorks Castings LLC

Vorlaufzeit bei der Herstellung komplexer Formen konnte um 9 Wochen verkürzt und Kosten erheblich eingespart werden.

Andritz Ritz

Beschleunigte Herstellung komplexer Prototypen und Ersatzteile, um straffe Produktionszeitpläne einzuhalten und Kosten zu senken

Was ist Binder Jetting?

Das Binder-Jetting-Verfahren ist ein additives Fertigungsverfahren, bei dem ein flüssiges Bindemittel selektiv auf Pulverpartikel aufgetragen wird.

Armaturenhersteller

Die additive Fertigung bot einem globalen Hersteller von Bad- und Küchenarmaturen die Möglichkeit, neue Produkte schneller zu entwickeln.

Deutscher Automobilhersteller

Ein deutscher Automobilhersteller benötigte eine schnelle und wirtschaftliche Methode zur Produktion komplexer Prototypen.

Neenah Foundry

3D-gedruckter Kern spart Tausende Dollar an Werkzeugkosten und verkürzt die Durchlaufzeit um mehrere Wochen.

Impeller-Prototyp eines Pumpenherstellers

Reduzierung der Kosten für den Impeller-Prototyp um bis zu 90 % und Verringerung der Durchlaufzeit um mehrere Wochen.

PumpWorks Castings LLC

Produktion komplexer Formen verringert Durchlaufzeit um neun Wochen und spart Tausende Dollar

Sandgussformen

3D-Druckformen und -Kerne für den Sandguss bieten Designfreiheit und verbesserte Effizienz.

Speed Mold Co Ltd

Mithilfe der 3D-Drucktechnologie von ExOne® gelang es, einen beschädigten Impeller mit hoher Effizienz nachzubilden.

Standardlegierungen

Fertigung eines 57-Inch-Impellers ohne Kernkasten mithilfe des schnellen Gussverfahrens von ExOne.

Druckluftpumpen für die US-Marine

Reverse-Engineering von Gussteilen für Druckluftpumpen mit Verkürzung der Durchlaufzeit um 43 Wochen und Kosteneinsparungen von 40 %.

Select Filters Cancel

Applications

Select All

Industries

Select All

News & Events

Select All

Resources

Select All

Systems

Select All

Technology

Select All

.PNG?ext=.png)